データセンター冷却の要 ― マニホールドの機能と可能性

データセンターでは、高密度サーバーやGPU搭載システムの急速な普及により、発熱量がこれまでにないレベルに達しています。この過酷な熱環境に対応すべく、液冷システムの導入が加速度的に進行しています。その中核を担うのが、冷却溶液の流れを制御・分配するマニホールドです。

アンフェノールのマニホールドは、温度制御された冷却液を、CPUやGPUなどの高発熱部品へ「効率的かつ均等に」供給する冷却のハブとして機能します。内部に複数のチャンネルとポートを備え、サーバー内の各冷却ループに対して安定した冷却性能を提供します。

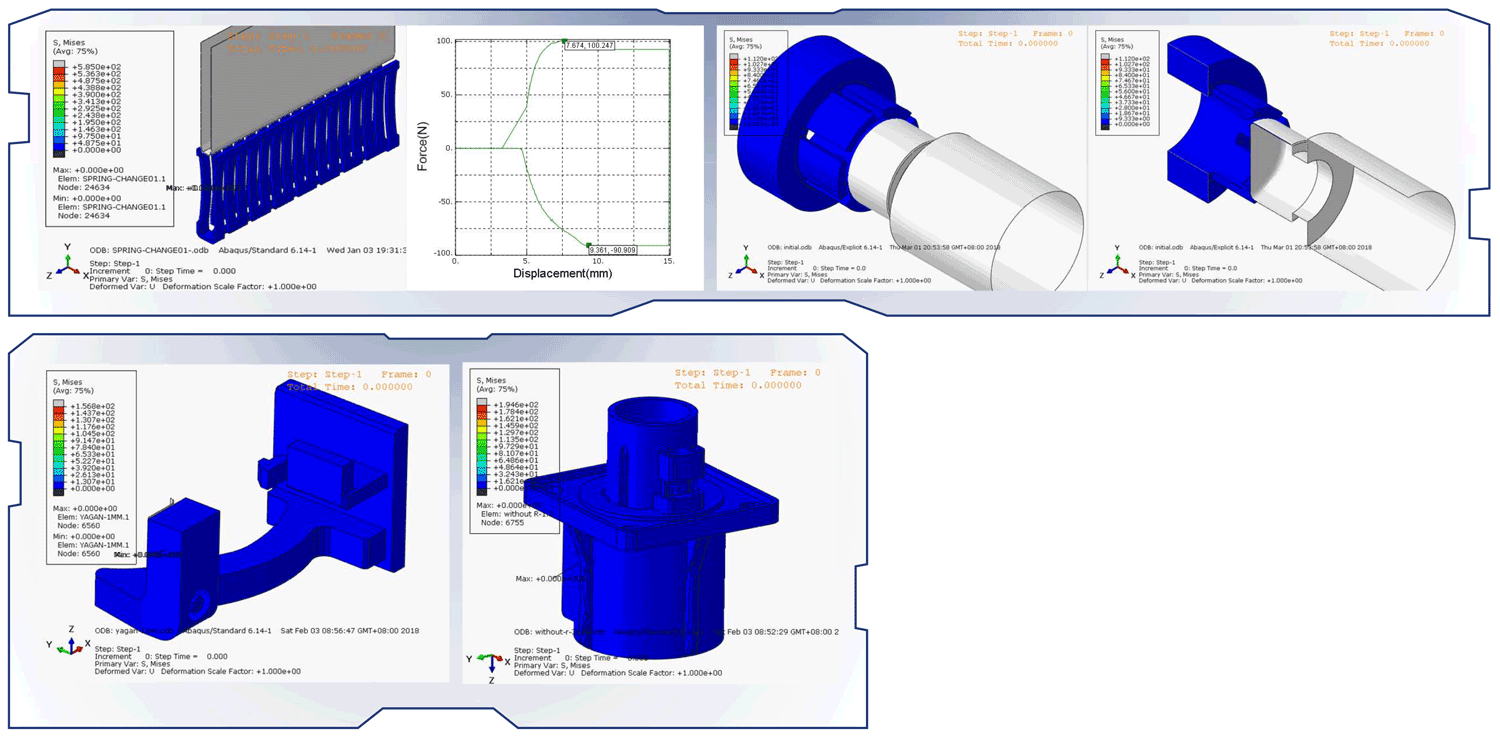

本製品は、データセンター向けに最適化された設計。マルチチャネル構造により、各ノードへの冷却を個別に最適化し、高い冷却効率とシステムの安定稼働を両立させます。さらに、有限要素解析(FEA)による構造設計最適化により、応力集中や熱変形のリスクを事前に排除。高温・高圧環境下でも優れた堅牢性と密閉性を発揮し、漏れリスクを大幅に低減しています。

使用される材料には、ステンレス鋼・銅・アルミニウム・高耐久プラスチックなど、熱伝導性・耐圧性・耐腐食性に優れた素材を採用。さらに、コンパクトで柔軟なカスタマイズ設計により、ラック内でのスペース効率やメンテナンス性も高く、多様なサーバーアーキテクチャと冷却要件に柔軟に対応します。

マニホールドは、サーバーの安定運用を支える熱管理ソリューションの中核として、今や現代のデータセンターに不可欠な存在です。冷却性能の向上は、システムの長寿命化、エネルギー効率の向上、ラック密度の最大化にも直結し、今後その重要性はますます高まっていくでしょう。

アンフェノールのマニホールドの主な特長

マルチチャネル構造で冷却を最適化

マルチチャネル構造で冷却を最適化

高密度サーバーやGPU群に対し、冷却液を均等かつ個別に分配可能なマルチチャネル設計。冷却性能と可用性を両立し、安定運用を実現します。

漏れを防ぐ高信頼構造

漏れを防ぐ高信頼構造

業界最高水準のシール性能設計により、液漏れリスクを徹底排除。24時間365日稼働が求められるデータセンターに安心して導入可能です。

高温・高圧に耐える堅牢な構造

高温・高圧に耐える堅牢な構造

冷却液の温度上昇や流量増加にも対応可能な設計で、将来的な拡張や高負荷運用にも柔軟に対応します。

用途に応じたカスタマイズ対応

用途に応じたカスタマイズ対応

ポート数・寸法・接続方式など、現場に最適化された仕様設計が可能。標準品にとらわれない柔軟な対応力が強みです。

全体構造の高耐久性

全体構造の高耐久性

耐圧性・耐熱性・漏れ防止性能と連携し、マニホールド全体の構造寿命を向上させています。

短納期での迅速な対応も可能

短納期での迅速な対応も可能

開発・調達スピードが求められるプロジェクトにおいても、柔軟かつタイムリーな納入対応が可能です。

FEA(有限要素解析)を活用した構造最適化設計

“漏れゼロ”を実現する製造プロセスとは

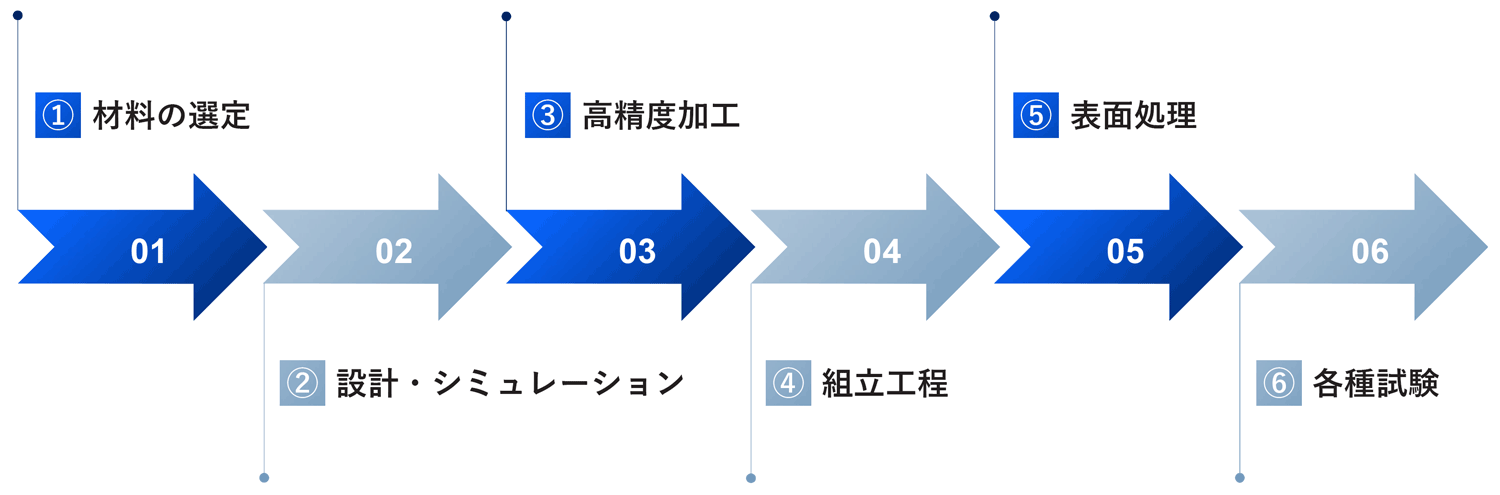

材料の選定

材料の選定

製品の使用環境や要件に応じて、ステンレス鋼、銅、アルミニウム、樹脂などの材料を厳選。耐食性、熱伝導性、軽量性など、目的に応じた最適な素材選定により、高性能かつ信頼性の高いマニホールド製品を実現しています。

設計・シミュレーション

設計・シミュレーション

最終用途に応じた最適な流路設計を行うとともに、FEA(有限要素解析)や流体シミュレーションを活用し、圧力損失、応力分布、温度変化などの要素を事前に解析。これにより、高い冷却効率と構造信頼性を両立したマニホールド設計を実現しています。設計段階からの徹底的な検証が、安定した性能と長寿命化を支えます。

高精度加工

高精度加工

CNC加工機による精密切削に加え、アルゴンアーク溶接、レーザー溶接、ろう付けなど複数の溶接技術を駆使し、厳密な品質基準に基づいてマニホールドを製造。各製造工程において高い寸法精度と接合強度を確保することで、液漏れのない信頼性の高い製品を提供しています。

組立工程

組立工程

インレット(入口)・アウトレット(出口)・クイックディスコネクト(QD)・センサーなど、各種コンポーネントを高精度かつ一体的に組み込み、液冷システム全体とのスムーズな接続性と機能性を実現。高密度冷却に対応した設計により、設置の効率化と保守性の向上にも貢献します。

表面処理

表面処理

製品の耐久性と信頼性を高めるために、アルマイト処理(陽極酸化)や耐腐食性コーティングを施しています。これにより、長期間の使用においても腐食や劣化を防ぎ、厳しい使用環境下でも安定した性能を維持します。

高品質を保証する徹底した検査体制

外観検査

外観検査

すべての製品に対して顕微鏡を用いた外観検査を実施し、微細なキズや加工不良、異物混入などを徹底的にチェックしています。検査基準は図面仕様およびお客様の要求事項に完全準拠しており、高密度かつ高信頼性が求められるデータセンター用途においても、安心してご採用いただける品質を確保しています。

シール性能検査

シール性能検査

水槽内に浸漬し、圧縮空気を加えて内部加圧する気密試験を実施。

その際、「気泡の発生が一切ないこと(No bubbles)」をもって、漏れゼロ=完全密閉性を保証します。この試験は、お客様の仕様要件に基づいて実施され、液漏れや気密性の不具合を未然に防止。高密度実装かつ連続稼働が求められるデータセンター環境において、長期間にわたって安定した液冷性能を支える信頼性の証です。

寸法検査

寸法検査

三次元測定機(CMM)やテープメジャー等を用いた高精度な寸法検査を実施しています。全ての製品が図面仕様およびお客様の要求事項に適合していることを厳格に確認し、装置内での確実なフィッティングと液冷システム全体との高い整合性を保証します。

高密度ラック環境では、わずかな寸法誤差が冷却効率や取り付けの難易度に直結するため、この精密な寸法管理こそが、信頼性の高いインフラ構築の鍵となります。

機械的インターフェース検査

機械的インターフェース検査

専用治具を用いて接続部の適合性を検査しています。すべてのインターフェースは相互に正確にフィットすること、さらにマニホールドの曲げ半径が現場での配管要件に適合していることを厳密に確認します。

これにより、システム全体との整合性が高く、施工現場でのスムーズな実装と確実な接続を実現。データセンターのような高密度・高精度環境においても、設置トラブルを未然に防ぎ、稼働開始までの時間短縮に大きく貢献します。